2024년 예측 유지보수(예지보전) 기술 트렌드 3 – 이상 탐지(Anomaly Detection) 등

예지보전 방법으로는 (1)간접 고장 예측, (2)이상 탐지, (3)잔존 수명 예측 등 크게 3가지가 있습니다. IoT Analytics 분석에 따르면, 최근 이상 탐지에 대한 연구가 증가하고 있는 것으로 나타났습니다.[1] 이번 아티클에서는 각 접근 방식의 상세 개념과 연구 예시, 이점 및 한계를 소개합니다.

1. 간접 고장 예측(Indirect failure prediction)

(1) 개념

기계 설비의 현 상태에 대한 점수를 산출하여 말 그대로 간접적으로 고장을 예측하는 방식입니다. 유지관리에 대한 요구사항, 운영 조건, 실행 이력 등의 변수에 따라 현 상태 지표 점수가 달라집니다.

보통 데이터 분석 기법을 사용하지만, 만약 데이터의 양이 상당히 많을 경우엔 지도학습(Supervised Learning) 방식으로 모델을 훈련할 수도 있습니다.

(2) 이점

• 확장성 – 간접 고장 예측은 동일한 유형의 기계에서는 거의 동일한 장비 제조업체의 사양에 의존합니다. 따라서 비교적 쉽게 확장 적용이 가능합니다.

• 비용 효율성 – 간접 고장 예측은 기존에 설치되어 있는 센서와 데이터를 사용하여 구현할 수 있습니다. 추가로 계측할 필요성이 크지 않습니다.

(3) 한계

• 고장 시점 예측 – 간접 고장 예측은 기계 설비가 고장을 일으킬 시점은 알려주지 않습니다. 다운타임으로 인해 시간당 낭비되는 평균 비용이 비교적 큰 기업들(예: 중장비 산업)에서는 심각한 문제가 될 수 있습니다.

• 과거 데이터에 따른 신뢰도 변화 – 과거 데이터가 얼마나 많은지에 따라 모델링의 정확도가 달라집니다. 이에 따라 간접 고장 예측의 효과가 달라질 수 있습니다.

(4) 수도관 두께 변화를 통한 고장 예측 연구[2] 소개

수도관 벽면의 두께 감소는 수도관의 고장과 상관관계가 있는 것으로 밝혀졌습니다. 즉, 벽면의 두께 감소를 예상할 수 있다면 수도관의 고장 또한 간접적으로 예측할 수 있다는 뜻이죠.

이 연구에서는 수도관 벽면의 두께 감소를 예측하기 위한 머신러닝 모델을 제안합니다. ‘랜덤 포레스트’와 ‘그라디언트 부스팅’ 모델을 기본으로 선정하고, 하이퍼 파라미터(최적의 학습 모델을 구현하기 위해 사용자가 직접 설정하는 다양한 변수) 선택을 위해 ‘베이지안 최적화’ 알고리즘과 통합합니다.

평가 결과, 하이브리드 모델이 기본 모델보다 성능이 더 뛰어난 것으로 나타났습니다. 하이퍼 파라미터를 체계적으로 선택하는 게 중요하다는 뜻이죠.

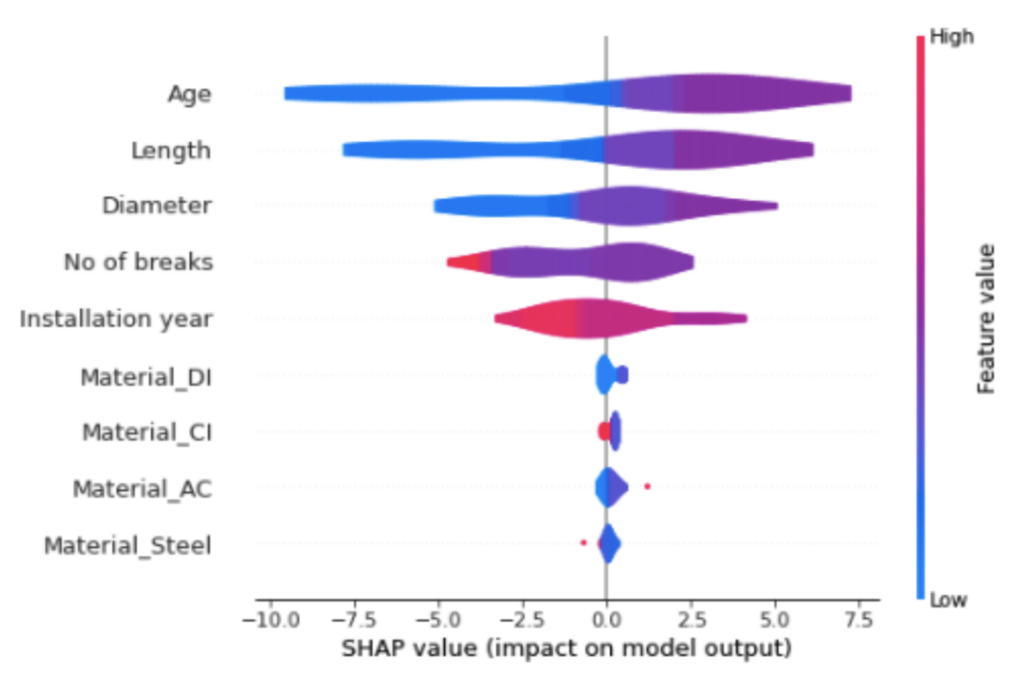

또, 예측 모델 성능에 각 변수가 미치는 기여도를 보여주는 SHAP(SHapley Additive exPlanations) 분석 결과, 파이프의 연식과 길이, 지름이 가장 중요한 요소로 나타났습니다. 설치 연도와 파이프 재질은 가장 적은 영향을 미쳤습니다.

A plot of SHAP value showing the directional impact of each factor on the predictive model. Image Credit : doi.org/10.1002/cepa.2075

2. 이상 탐지(Anomaly Detection)

(1) 개념

이상 탐지는 데이터의 불규칙성(즉, 일반적인 패턴이나 추세에서 벗어난 데이터 포인트)을 찾아내는 방법입니다.

간접 고장 예측이나, 다음 항목에서 추가로 설명할 잔존 수명 예측은 과거 고장 데이터를 사용해 향후 고장을 예측하는 방법인데요. 반면에, 이상 탐지는 과거 고장 데이터가 없어도 됩니다. 지금까지 정상적으로 작동했던 데이터 만을 사용해서 모델을 훈련시키죠(비지도학습). 이렇게 학습한 표준에서 벗어나는 때를 식별해내는 방법입니다.

일반적인 패턴에서 벗어나는 포인트는 심각한 손상이 발생하기 전 조치해야 할 잠재적 결함이나 오류를 암시할 수 있습니다.

(2) 이점

• 데이터 및 컴퓨팅 요구사항이 낮음 – 이상 탐지 모델은 비지도학습 방식으로, 비정상(결함이나 오류) 데이터를 학습시키지 않고도 문제를 식별할 수 있습니다. 학습 데이터가 덜 필요하기 때문에 요구되는 컴퓨팅 성능이 비교적 높지 않다는 장점이 있습니다.

• 확장성 – 이상 탐지 모델은 정상 작동 데이터를 기반으로 학습하므로 재학습이나 별도의 조정 없이도 다른 시스템에 보다 쉽게 적용할 수 있습니다.

• 비용 절감 – 어떤 설비에서 이상 검출이 나타날 경우, 부품 여분을 미리 주문하거나 유지보수관리를 보다 자주 수행함으로써 고장에 선대응할 수 있습니다. 고장 후 대응하는 것보다 비용 측면에서 유리할 가능성이 높습니다.

(3) 한계

• 과검(false negative) – 현재 나와 있는 이상 탐지 솔루션 대부분은 중요한 이상 징후와 중요하지 않은 이상 징후를 구별할 수 있습니다. 하지만 어떤 비지도학습 모델을 선택하느냐에 따라 정확도는 달라질 수 있습니다. 예컨대, 오토인코더나 생성형 적대 신경망(GAN)은 정상 작동 범위가 복잡할 경우 제대로 기능하지 못합니다.

(4) 이상 탐지 기술을 이용한 항공기 상태 모니터링[3] 연구 소개

비용, 시스템 가용성, 신뢰성을 중요하게 여기는 항공 업계는 특히 예지보전 기술에 상당히 주목하고 있습니다. 최근 머신러닝 기술의 발달과 더불어 유지보수 및 운영 데이터의 폭발적인 증가로 인해 데이터 기반의 예지보전 모델 개발이 촉진되고 있는데요.

하지만 항공기 상태 모니터링에 지도학습 방법은 다소 적합하지 않을 수 있습니다. 항공 시스템의 정상 상태를 적절하게 라벨링 하기가 어렵기 때문입니다.

이 논문에서는 항공기 시스템의 상태 모니터링을 위한 반지도 이상 탐지(Semi-Supervised Anomaly Detection) 모델을 제안합니다. 유럽 최신 항공기의 냉각 시스템에서 나온 대량의 실제 센서 데이터를 학습시킨 뒤, 모델이 산출한 이상 징후 점수로부터 상태 지표를 계산합니다.

그 결과, 모델에서 산출된 이상 징후 점수가 과거 유지보수 이력에서 확인된 고장 기록과 상관관계가 있는 것으로 나타났습니다.

향후 이런 모델을 활용하면 비행 중 이상 징후 점수가 높아질 때 결함 가능성을 조기에 식별할 수 있을 것으로 기대됩니다.

3. 잔존 수명 예측(Remaining useful life prediction)

(1) 개념

예지보전에서 중요한 관심사 중 하나는 설비의 잔존 수명을 알아내는 것입니다. 수리 또는 교체가 필요하기 전까지 생산 라인 설비가 의도된 목적에 따라 정상 작동할 것으로 예상되는 남은 시간을 뜻하죠. 이동 거리, 반복 수행 주기, 총 작동 시간, 작동 환경 등에 따라 상이합니다.

이 접근 방식은 센서 데이터에서 받은 상태 지표(정상과 비정상을 구분하는 데 유용한 모든 요소)에 의존합니다. 즉, 시스템의 성능이 예측 가능한 방식으로 떨어진다면, 이 예측 값과 센서 데이터에서 나온 실제 값이 일치해야 하죠.

먼저 작동 조건을 아는 상태에서 추출한 상태 지표로 모델을 학습시킵니다. 그 뒤, 작동 조건을 모르는 상태에서 수집한 새로운 데이터를 기반으로 시스템의 상태를 진단하거나 예측할 수 있습니다.

불확실성을 내포한 통계적 추정치이므로, 최종 예측 결과는 확률 분포로 나타납니다.

(2) 이점

• 고장 시점 예측 – 앞서 소개한 다른 접근법과 다르게 이 모델은 정확한 고장 시점을 예측하는 것이 목표입니다. 따라서 중장비 산업과 같이 유지관리 비용이 매우 많이 들고 세밀한 생산 계획이 필요한 산업에서 특히 유용합니다.

• 모델의 신뢰성 – 잔존 수명 예측치는 고품질의 상세한 데이터에 의존하기 때문에 신뢰도가 비교적 높은 경향이 있습니다.

(3) 한계

• 컴퓨팅 리소스 및 데이터 요구사항 – 잔존 수명을 예측하는 대규모 모델을 학습시키려면 그와 비례하는 대규모의 컴퓨팅 리소스가 필요합니다. 특히 온프레미스에서 작동하는 경우, 초기 구축 비용이 많이 들 수 있습니다. 또, 과거 고장 사례에 대한 데이터가 많지 않으면 잔존 수명 예측 모델을 훈련시킬 수 없습니다.

• 모델 확장성 – 동일한 스펙의 장비일지라도 작동 환경이나 사용 패턴이 다르면 완전히 다른 경향성을 보일 수 있습니다. 즉, 특정 사례에 대해 모델을 다시 생성해야 하므로 일반화가 어렵고 확장성이 떨어집니다.

(4) 터보 엔진의 잔존 수명 예측[4] 연구 소개

이 연구에서는 연속 생산 라인에서 장비의 고장 예측을 자동화하기 위한 새로운 머신러닝 모델이 제안됐습니다. 정규화 및 주성분 분석(PCA)법을 적용하고 보간법을 활용해 데이터를 전처리합니다. 모델의 핵심은 다층 퍼셉트론(MLP) 신경망으로, 특정 작업에 가장 적합한 매개변수를 찾기 위해 그리드 탐색을 사용하여 미세 조정됩니다.

NASA 터보 엔진의 데이터셋으로부터 잔존 수명을 예측한 기존 사례 연구를 활용해 이 모델을 평가했습니다.

실험 결과, 모델의 성능이 터보 엔진의 잔존 수명을 예측하는 데 효과적이며, 예지보전 결과를 크게 향상시키는 것으로 나타났습니다.

스마트팩토리에 예지보전을 어떻게 도입하나요?

1단계 출발은 ‘데이터’입니다. 제조 현장에서 생성되는 데이터를 수집하고 통합하고 연계하세요.

- PLC, 검사기, 계측기에서 생산되는 수치/이미지/영상/측정/시계열 데이터를 한 번에 수집하는 방법

- 제조 데이터를 전처리하고 통합해 생산이력을 관리한 사례

- 고객 맞춤형 다품종 소량생산 – 모델별 품질 관리 사례

2단계 머신러닝 모델을 도입해 데이터 분석, 실시간 이상탐지 및 예지보전을 시도하세요.

- AI 비전 검사를 기반으로 제품의 품질 지표를 관리하는 방법

- 이미지 퀄리티 분석 딥러닝 모델로 광학 검사장비의 이상을 감지한 사례

- 이상 탐지(Anomaly Detection) 모델로 로봇 파지를 관리한 사례

제조 도메인 널러지를 풍부하게 갖춘 데이터 전문가 팀과 상의해보세요!

Reference

[1] Predictive maintenance market: 5 highlights for 2024 and beyond

[2] Predicting Wall Thickness Loss in Water Pipes Using Machine Learning Techniques

[3] Aircraft Fleet Health Monitoring with Anomaly Detection Techniques